Установка Каталитического риформинга

Каталитический риформинг - сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства.

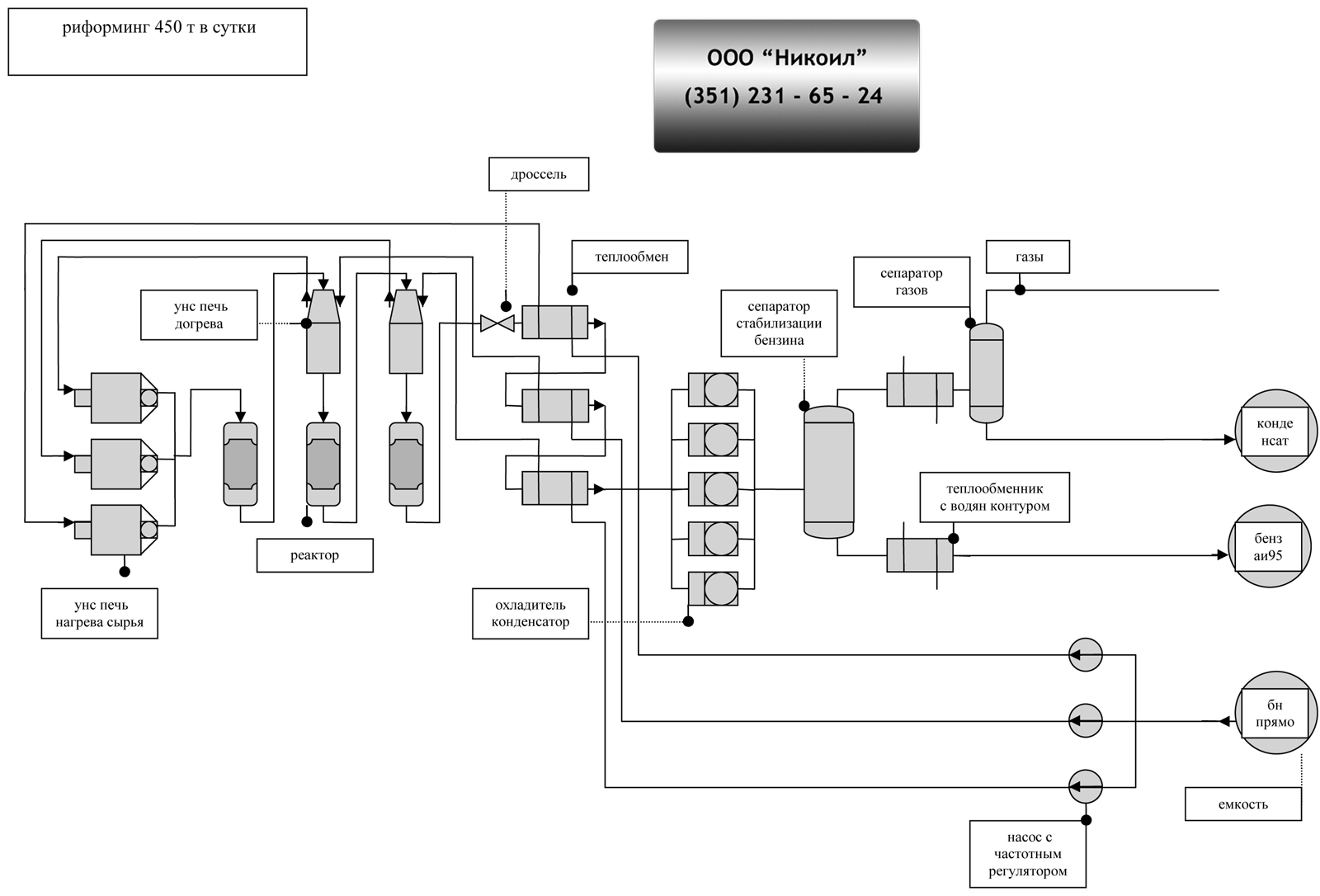

Реакторный блок нашей установки риформинга состоит из трех реакторов и трех секций печи. Поскольку риформинг протекает со значительным эндотермическим тепловым эффектом, необходим подогрев не только первичного сырья, но и продукта его частичного превращения. Для повышения парциального давления водорода в блоке риформинга также применена циркуляция водородосодержащего газа, подаваемого на смешение с сырьем компрессором.

Смесь сырья и водородосодержащего газа, пройдя систему теплообменников и секцию печи, входит в первый реактор с температурой ~ 500oC. В первом реакторе превращается большая часть сырья (главным образом нафтеновые углеводороды ), что сопровождается падением температуры в реакторе. Ввиду того, что скорость реакции в результате снижения температуры уменьшается, смесь не прореагировавшего сырья с продуктами реакции вновь возвращается в печь, далее поступает во второй реактор риформинга, снова возвращается в печь и, наконец, в третий реактор реакторы применяемые нами со стационарным слоем катализатора , это обеспечивает простоту конструкции и обслуживания реакторов . катализаторы применяемые нами высокоэффективны и стабильны, это полиметаллические катализаторы селективного протекания основных реакций риформинга углеводородов, обеспечивающего получение высокооктановых компонентов моторных топлив, увеличивающих вклад реакции дегидроциклизации н-парафинов (гексан, гептан) в процесс риформинга. направление протекания основных реакций риформинга (дегидроциклизация парафинов, изомеризация нафтенов и гидрокрекинг углеводородов) в присутствии алюмоплатинового катализатора который обладает высокой активностью (выход стабильного риформата 85,8% мас.), стабильностью (более 70% отн.) и селективностью в реакциях риформинга углеводородов. в разработанной нами установке катализатор распределяется по реакторам неравномерно, большая его часть загружается в последние по ходу сырья реакторы. это обеспечивает лучшие показатели готового продукта.

После прохождения реакторов, газожидкостная смесь поступает в сепаратор высокого давления С-1, где от нее отделяется ВСГ, готовые продукты поступает на блок ректификации , водородосодержащий газ возвращается в производство.

Установка имеет автоматическое управление с минимальным количеством обслуживающего персонала - четыре человека. Утановка не производит ни каких отходов не нуждается в дополнительных коммуникациях (пар, газ, канализация и т.д.) применяемое оборудование отлично себя зарекомендовало, оборудование безопасно .

Оборудование работает по традиционному принципу проверенному временем. В печи применен лучший в мире жаростойкий теплоизоляционный кирпич на основе вермикулита что исключает теплопотери, следовательно лучший в отрасли КПД печи . так же в печи применены одни из самых передовых в мире блочные горелки производства Ю Корея. данные горелки обладают простотой конструкции, КПД по сравнению с российскими аналогами выше на 30% отличная устойчивость в работе, обеспеченность запчастями. применен передовой принцип действия работы печей ( пламя горелки не просто проходит сквозь топку печи как в большинстве конструкций, а доходит до задней стенки рассекается и по внешней стороне блока змеевиков, еще раз отдав тепло на нагрев сырья, по дымоходу поступает в рекуператор тепла. где происходит предварительный нагрев сырья отработавшими газами , что способствует полному отбору тепла на данной установке.

В установке предусмотрена система утилизации тепла с помощью теплообменников, что обеспечивает экономию как электроэнергии так и топлива для горелок . охлаждение получаемого продукта комбинированное летом воздушно-водяное, когда температура воздуха выше 20 градусов воздушные охладители не в состоянии сконденсировать и охладить продукт, поэтому после воздушных охладителей ставятся водяные, зимой в них потребности нет поэтому вода сливается и не является зимой проблемным фактором .

Ректификационная колонна имеет заводское двухслойное теплоизоляционное покрытие , режимы ректификации контролируются датчиками информация от которых поступает на пульт управления. в следствии чего оператор может регулировать условия в которых протекает процесс ректификации, что обеспечивает возможность переработки нефти (газоконденсата) разной плотности .

Насосы подачи сырья на переработку установки оборудованы частотными регуляторами (регулируют чистоту вращения вала насоса и плавный пуск), что позволяет без запорной системы, как на других установках регулировать объем подачи сырья с точностью до сотых долей процентов увеличивает ресурс насосов в 3-5 раза уменьшает до 50 % потребления эл. энергии , упрощается технологическая схема что однозначно повышает надежность установки. Все оборудование защищено блокировками от нештатного проведения работ (повышенное пониженное давление , отсутствия сырья , повышенные , пониженные температуры и т.д.) в случае каких либо неисправностей в работе установка автоматически отключается и включается звуковая и световая сигнализация.

Схема